行业动态

RTM工(gōng)艺成型制品中(zhōng)的缺陷和应对的方法

发布日期:2023-05-12 浏览次数:474

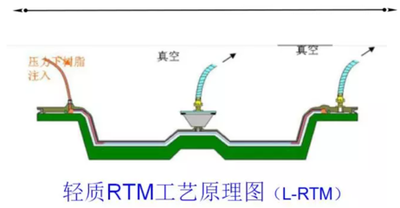

质(zhì)量和工(gōng)艺控制是制胜复合材料RTM工(gōng)艺成功应用(yòng)的关键。

复合材料的质(zhì)量主要取决于以下特性

孔隙率:复合材料中(zhōng)的气泡或空隙含量必须低于结构设计所容许的值。压实水平:树脂含量、纤维體(tǐ)积在产(chǎn)品中(zhōng)的含量以及相关的分(fēn)布梯度。

固化度:取决于聚合物(wù)树脂及其结构的形成。

纤维方向:需满足设计要求。

界面粘接:主要依赖于树脂和纤维之间的粘接程度。当模具(jù)设计不当或预成形體(tǐ)制造质(zhì)量偏低以及工(gōng)艺参数的选择不合理(lǐ)等均会导RTM工(gōng)艺成型制件出现各种无法避免的缺陷。

该缺陷的存在会大大降低了复合材料的质(zhì)量,主要體(tǐ)现在材料力學(xué)性能(néng)、表观质(zhì)量、以及耐环境湿热性能(néng)的下降等。而气泡和干斑以及富树脂區(qū)是RTM制品的最主要缺陷,在制品中(zhōng)非常有(yǒu)必要弄清楚这些典型缺陷的形成机理(lǐ),以便在RM工(gōng)艺实施过程中(zhōng)及时采取适当的措施,抑制或者消除这些缺陷从而提高RTM制件质(zhì)量。

RTM工(gōng)艺制件干斑

干斑大部分(fēn)原因是由于在进出胶口设置不合理(lǐ)、快速流道效应、预制體(tǐ)中(zhōng)渗透率异常变化或者树脂预先凝胶等一系列情况下产(chǎn)生的工(gōng)艺问题。当树脂在快速流道效应的情况下,它是优先流向预制體(tǐ)中(zhōng)自由空间较大的边界區(qū)域,并且会在其它树脂充满整个模腔前到达出胶口,然后该部分(fēn)树脂会回流导致袋装(zhuāng)气泡裹在预制體(tǐ)中(zhōng),随后袋装(zhuāng)气泡随着与树脂压力的平衡而逐渐收缩,在固化后最终形成气泡留在预制體(tǐ)内。

憋胶和放胶工(gōng)艺如何形成干斑和消除干斑的方法。

憋胶工(gōng)艺时在注射的过程中(zhōng)利用(yòng)反向压力封堵出胶口管路,防止树脂回流,这种工(gōng)艺增加了作(zuò)用(yòng)于干斑周围的压力,这将使得干斑收缩,并且使干斑内部压力增大。放胶是在憋胶后打开出胶口、管路,导致干斑和出胶机构间瞬时的压力变化将驱使被困空气向出胶口方向移动,使模腔内气泡随压力变化排出到空气中(zhōng)。

RTM工(gōng)艺制件熔接痕

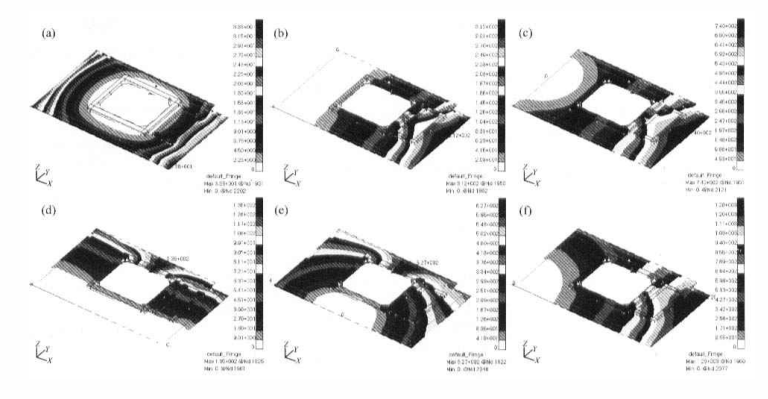

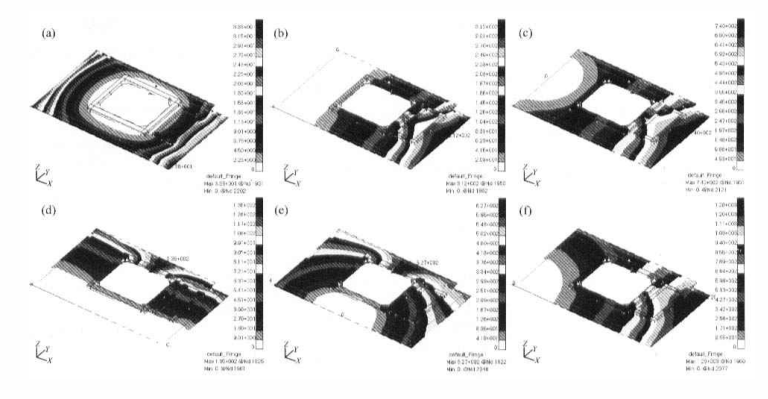

还有(yǒu)一种情况是在树脂的流动前沿交汇处形成空隙。该情况出现的原因是由于增强材料间一般是各项异性的,由于树脂流动前沿并是光滑的曲線(xiàn),而是呈现锯齿状流纹,当左右两股树脂前沿上锯齿的齿峰与齿峰先接触时,会包裹住空气,形成空隙。则这种由于种树脂流动前沿交汇处包裹有(yǒu)气泡的结构称為(wèi)熔接痕。

熔接痕的气泡含量比其他(tā)地方大的多(duō),这使得制件在熔接痕处的性能(néng)会大幅度降低,所以在工(gōng)艺上应当尽量合理(lǐ)安(ān)排注胶口的位置,使熔接痕的長(cháng)度最短,空隙最小(xiǎo)。熔接痕的長(cháng)度将作(zuò)為(wèi)工(gōng)艺性能(néng)指数中(zhōng)权重最大的一项用(yòng)以评价浇口设置优劣。

从理(lǐ)论上分(fēn)析中(zhōng),产(chǎn)生空隙或干斑的原因有(yǒu)以下五种:

1、当树脂注入模腔时带入空气过多(duō),且注射过程中(zhōng)又(yòu)没有(yǒu)及时有(yǒu)效排出。

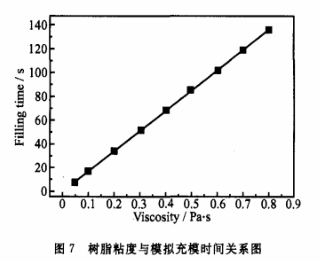

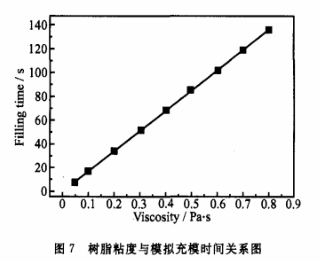

2、树脂粘度过大,气泡流动缓慢,在注射时间内很(hěn)难完全从制件中(zhōng)排出从而形成一定空隙。

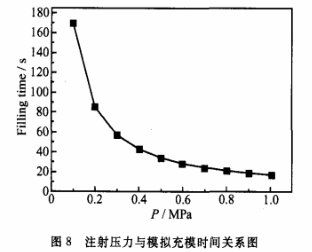

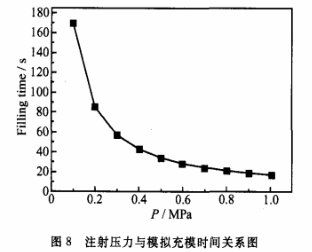

3、树脂注射压力过大,以致气泡被包裹在树脂中(zhōng)无法排出。

4、模具(jù)的进出浇口设置不合理(lǐ)或工(gōng)艺实施过程进出浇口开关历程设置不当,均会导致树脂流动前端形成熔接痕。

5、树脂固化反应时放热过高,使固化时间太短,导致模腔中(zhōng)的气體(tǐ)流动慢从而难以排出。

空隙可(kě)以通过下列方法预防或消除:

1、确保模具(jù)具(jù)有(yǒu)良好密封性。

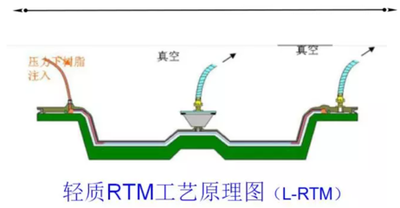

2、真空辅助。

3、提高注射压力从而抑制气泡尺寸。

4、若树脂中(zhōng)有(yǒu)挥发分(fēn),减小(xiǎo)真空度。

质(zhì)量和工(gōng)艺控制是制胜复合材料RTM工(gōng)艺成功应用(yòng)的关键。

复合材料的质(zhì)量主要取决于以下特性

孔隙率:复合材料中(zhōng)的气泡或空隙含量必须低于结构设计所容许的值。压实水平:树脂含量、纤维體(tǐ)积在产(chǎn)品中(zhōng)的含量以及相关的分(fēn)布梯度。

固化度:取决于聚合物(wù)树脂及其结构的形成。

纤维方向:需满足设计要求。

界面粘接:主要依赖于树脂和纤维之间的粘接程度。当模具(jù)设计不当或预成形體(tǐ)制造质(zhì)量偏低以及工(gōng)艺参数的选择不合理(lǐ)等均会导RTM工(gōng)艺成型制件出现各种无法避免的缺陷。

该缺陷的存在会大大降低了复合材料的质(zhì)量,主要體(tǐ)现在材料力學(xué)性能(néng)、表观质(zhì)量、以及耐环境湿热性能(néng)的下降等。而气泡和干斑以及富树脂區(qū)是RTM制品的最主要缺陷,在制品中(zhōng)非常有(yǒu)必要弄清楚这些典型缺陷的形成机理(lǐ),以便在RM工(gōng)艺实施过程中(zhōng)及时采取适当的措施,抑制或者消除这些缺陷从而提高RTM制件质(zhì)量。

RTM工(gōng)艺制件干斑

干斑大部分(fēn)原因是由于在进出胶口设置不合理(lǐ)、快速流道效应、预制體(tǐ)中(zhōng)渗透率异常变化或者树脂预先凝胶等一系列情况下产(chǎn)生的工(gōng)艺问题。当树脂在快速流道效应的情况下,它是优先流向预制體(tǐ)中(zhōng)自由空间较大的边界區(qū)域,并且会在其它树脂充满整个模腔前到达出胶口,然后该部分(fēn)树脂会回流导致袋装(zhuāng)气泡裹在预制體(tǐ)中(zhōng),随后袋装(zhuāng)气泡随着与树脂压力的平衡而逐渐收缩,在固化后最终形成气泡留在预制體(tǐ)内。

憋胶和放胶工(gōng)艺如何形成干斑和消除干斑的方法。

憋胶工(gōng)艺时在注射的过程中(zhōng)利用(yòng)反向压力封堵出胶口管路,防止树脂回流,这种工(gōng)艺增加了作(zuò)用(yòng)于干斑周围的压力,这将使得干斑收缩,并且使干斑内部压力增大。放胶是在憋胶后打开出胶口、管路,导致干斑和出胶机构间瞬时的压力变化将驱使被困空气向出胶口方向移动,使模腔内气泡随压力变化排出到空气中(zhōng)。

RTM工(gōng)艺制件熔接痕

还有(yǒu)一种情况是在树脂的流动前沿交汇处形成空隙。该情况出现的原因是由于增强材料间一般是各项异性的,由于树脂流动前沿并是光滑的曲線(xiàn),而是呈现锯齿状流纹,当左右两股树脂前沿上锯齿的齿峰与齿峰先接触时,会包裹住空气,形成空隙。则这种由于种树脂流动前沿交汇处包裹有(yǒu)气泡的结构称為(wèi)熔接痕。

熔接痕的气泡含量比其他(tā)地方大的多(duō),这使得制件在熔接痕处的性能(néng)会大幅度降低,所以在工(gōng)艺上应当尽量合理(lǐ)安(ān)排注胶口的位置,使熔接痕的長(cháng)度最短,空隙最小(xiǎo)。熔接痕的長(cháng)度将作(zuò)為(wèi)工(gōng)艺性能(néng)指数中(zhōng)权重最大的一项用(yòng)以评价浇口设置优劣。

从理(lǐ)论上分(fēn)析中(zhōng),产(chǎn)生空隙或干斑的原因有(yǒu)以下五种:

1、当树脂注入模腔时带入空气过多(duō),且注射过程中(zhōng)又(yòu)没有(yǒu)及时有(yǒu)效排出。

2、树脂粘度过大,气泡流动缓慢,在注射时间内很(hěn)难完全从制件中(zhōng)排出从而形成一定空隙。

3、树脂注射压力过大,以致气泡被包裹在树脂中(zhōng)无法排出。

4、模具(jù)的进出浇口设置不合理(lǐ)或工(gōng)艺实施过程进出浇口开关历程设置不当,均会导致树脂流动前端形成熔接痕。

5、树脂固化反应时放热过高,使固化时间太短,导致模腔中(zhōng)的气體(tǐ)流动慢从而难以排出。

空隙可(kě)以通过下列方法预防或消除:

1、确保模具(jù)具(jù)有(yǒu)良好密封性。

2、真空辅助。

3、提高注射压力从而抑制气泡尺寸。

4、若树脂中(zhōng)有(yǒu)挥发分(fēn),减小(xiǎo)真空度。