行业动态

以塑代钢+一體(tǐ)化成型,复合材料助力車(chē)用(yòng)部件制造降本增效

发布日期:2022-12-13 浏览次数:474

“降本”几乎是今年以来各行各业高度关注的话题。对于汽車(chē)零部件加工(gōng)制造来说,通过材料的研发实现集成化设计,减少部件与工(gōng)序,是降本增效的有(yǒu)效途径之一。

根据Reports and Insights网站发布的2022-2030年汽車(chē)复合材料市场的未来发展与机遇分(fēn)析专题报告分(fēn)析,预计到2022年底,汽車(chē)工(gōng)业用(yòng)复合材料市场规模将达到95亿美元,预计到2030年将达到165亿美元,2022-2030年的复合年增長(cháng)率将达到7.0%。

近期,不少企业推出新(xīn)款复合材料,助力車(chē)用(yòng)塑料部件加工(gōng)降本提质(zhì)。

一體(tǐ)成型的热塑性复合材料

三菱化學(xué)集团开发的具(jù)有(yǒu)可(kě)回收性的功能(néng)选择性热塑性复合材料GMT,可(kě)通过一體(tǐ)化成型减少部件数量并简化装(zhuāng)配过程。还有(yǒu)高性能(néng)工(gōng)程塑料DURABIO™,通过着色具(jù)有(yǒu)良好的可(kě)着色性以及具(jù)有(yǒu)抗刮擦性。它可(kě)以省略喷漆等二次加工(gōng),有(yǒu)助于减少生产(chǎn)过程中(zhōng)的二氧化碳。此外,还可(kě)以解决VOC的排放等环境问题。

此外,三菱化學(xué)集团还推出热塑性复合材料( FRTP),该原材料具(jù)备阻燃性、可(kě)加工(gōng)性能(néng)指标高和可(kě)回收性,可(kě)用(yòng)于蓄電(diàn)池外壳。

電(diàn)动汽車(chē)底板组件一步压塑成型

朗盛品旗下的连续纤维增强热塑性复合材料Tepex dynalite(CFRTP)是可(kě)用(yòng)于高效和机械稳定的車(chē)底板组件的轻质(zhì)材料。近期,该材料已应用(yòng)于理(lǐ)想L9和理(lǐ)想L8两款插電(diàn)式混合动力SUV的面板。

汽車(chē)的面板需要面对严苛的要求,尤其是使用(yòng)在保护油箱或電(diàn)池的車(chē)底板组件,需要具(jù)备较高的抗穿透性、较强的能(néng)量吸收能(néng)力。

朗盛Tepex复合材料比类似的钢结构设计轻30%左右。与纯DLFT等其他(tā)材料相比,Tepex增强材料使車(chē)底板组件更坚固,硬度更高,能(néng)量吸收能(néng)力更强。理(lǐ)想L9和L8的大尺寸面板均由坚固的热塑性复合材料结构组成。它们采用(yòng)压缩成型工(gōng)艺制造而成,包括一个由高性能(néng)复合材料Tepex dynalite制成的加固嵌件以及一个DLFT(直接長(cháng)纤维热塑性塑料)块。

車(chē)底板组件長(cháng)约1.5米,宽约1米,厚度仅為(wèi)3-4毫米。它包含一个由Tepex dynalite 104-RG600制成的1毫米厚的嵌件和另外一个由挤出工(gōng)艺制成的DLFT块。这两种材料都经过加热和塑化,然后放置进模压模具(jù),只需一个步骤就能(néng)塑為(wèi)一體(tǐ)。Tepex嵌件的基體(tǐ)由聚丙烯组成,并用(yòng)47%體(tǐ)积百分(fēn)比的连续玻璃纤维粗纱进行加固。聚丙烯DLFT块含有(yǒu)40%重量百分(fēn)比的長(cháng)玻璃纤维。

車(chē)底板组件可(kě)以采用(yòng)传统的压缩成型工(gōng)具(jù)制造,这可(kě)以确保高效的生产(chǎn)。DLFT能(néng)够以经济的方式制成直接挤出物(wù),并构成组件的主要部分(fēn),这也有(yǒu)助于提高成本效率。

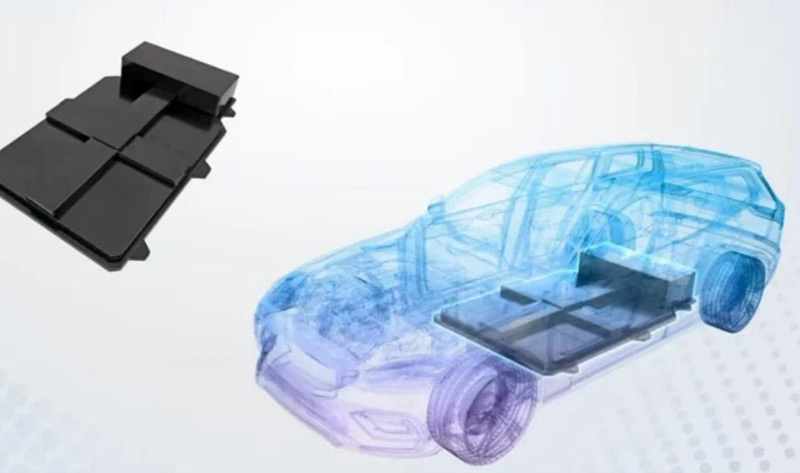

聚氨酯HP-RTM制造工(gōng)艺实现“以塑代钢”

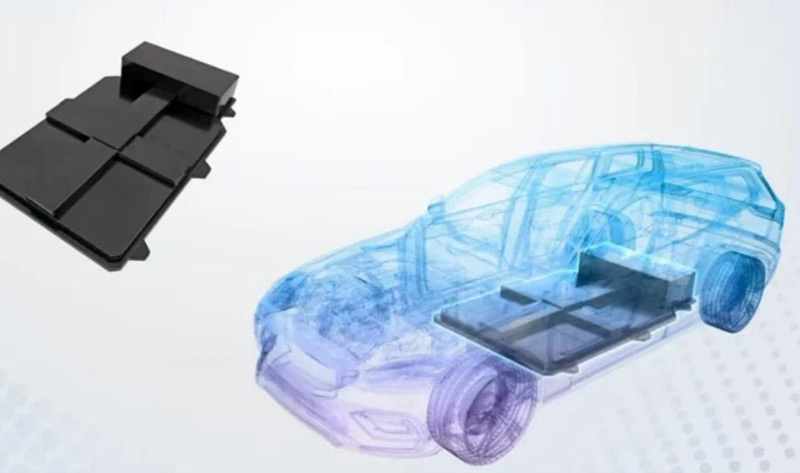

科(kē)思创与高新(xīn)技(jì )术企业卡涞科(kē)技(jì )共同推出了使用(yòng)高压树脂传递模塑成型(HP-RTM)工(gōng)艺的聚氨酯電(diàn)池包上壳體(tǐ)解决方案,并在主流动力電(diàn)池制造商(shāng)实现批量生产(chǎn)。本次合作(zuò)研发开创了聚氨酯复合材料在新(xīn)能(néng)源汽車(chē)電(diàn)池包领域的应用(yòng)。

聚氨酯HP-RTM制造工(gōng)艺实现“以塑代钢”,可(kě)用(yòng)于電(diàn)池包。

据介绍,该款聚氨酯電(diàn)池包上壳體(tǐ)解决方案在今年通过了欧盟REACH和RoHS认证,以及中(zhōng)國(guó)GB38031-2020的标准化测试,并在机械性能(néng)、高温高湿老化、氙灯老化、耐酸、耐碱、耐高温和绝缘性能(néng)等一系列标准化测试中(zhōng)表现出色。全新(xīn)的聚氨酯HP-RTM制造工(gōng)艺实现了“以塑代钢”的减重要求。

相较于其他(tā)工(gōng)艺,全新(xīn)的HP-RTM工(gōng)艺使用(yòng)自动化铺层技(jì )术,效率大幅提升,降低了制造成本。生命周期评估显示,相较传统金属工(gōng)艺,使用(yòng)HP-RTM工(gōng)艺产(chǎn)生的二氧化碳排放也更低。

STM聚氨酯复合材料電(diàn)池包壳體(tǐ)

不久前,搭载巴斯夫所开发、基于STM ( spray transfermolding )工(gōng)艺的聚氨酯复合材料電(diàn)池包壳體(tǐ)解决方案的几款電(diàn)动汽車(chē)已经实现了大批量上市。

经过充分(fēn)的量产(chǎn)验证,这项解决方案兼具(jù)阻燃好,重量轻,可(kě)以提升電(diàn)动車(chē)的驾驶安(ān)全性。此外,在生产(chǎn)方面,它可(kě)直接应用(yòng)于现有(yǒu)成熟的汽車(chē)供应链和生产(chǎn)设施,生产(chǎn)的效率高,非常适于汽車(chē)行业的快速大规模生产(chǎn),是電(diàn)动汽車(chē)電(diàn)池包减重降本的理(lǐ)想解决方案。

采用(yòng)巴斯夫特性材料开发的STM 聚氨酯复合材料電(diàn)池包壳體(tǐ),采用(yòng)微发泡技(jì )术,可(kě)以大大降低部件密度,轻松实现壳體(tǐ)减量的目标,同时拥有(yǒu)关键专利技(jì )术使得部件可(kě)以满足气密性试验与沉水试验要求。

在轻量化的同时,该复合材料拥有(yǒu)着高强度和高韧性的特点,為(wèi)壳體(tǐ)保证了足够的机械性能(néng)。

据了解,巴斯夫的STM聚氨酯复合材料解决方案,其工(gōng)艺无需预成型,生产(chǎn)效率遠(yuǎn)遠(yuǎn)高于其他(tā)传统的聚氨酯复合材料成型工(gōng)艺。目前國(guó)内汽車(chē)行业已有(yǒu)成熟的产(chǎn)业链和供应商(shāng)可(kě)以快速提供量产(chǎn)的产(chǎn)品。同时,新(xīn)量产(chǎn)项目的设备及模具(jù)投入成本也非常低。

以预制件生产(chǎn)复杂的車(chē)辆结构件

Cannon Tipos公(gōng)司和Coriolis 复合材料公(gōng)司联合开发了一种制造工(gōng)艺,可(kě)以从接近净形的干预制件中(zhōng)制造出复杂的碳纤维增强复合材料(CFRP)部件作(zuò)為(wèi)半成品。

该工(gōng)艺的关键组成部分(fēn)是高压树脂传递模塑(HPRTM)工(gōng)艺和Coriolis的自动纤维定位(AFP)。该合作(zuò)产(chǎn)生的组件目前正在进行适合批量生产(chǎn)的测试。该工(gōng)艺实现了20秒(miǎo)的生产(chǎn)循环节拍时间,并显示出符合要求的机械性能(néng),但重量最多(duō)减轻了80%。

该公(gōng)司生产(chǎn)的自动纤维放置(AFP)设备允许连续纤维或短纤维以不同的方向放置,甚至是复杂的几何表面,同时最大限度地减少材料浪费。

干式AFP二维预制件由单向(UD)取向碳纤维的优化纤维薄片组成,每层纤维重量為(wèi)280克/平方米,纤维體(tǐ)积分(fēn)数為(wèi)55%。一种特殊的粘结剂技(jì )术被用(yòng)于注射快速固化的兼容环氧树脂系统。改进预制件的可(kě)塑性、纤维浸渍和可(kě)修剪性(使用(yòng)三维水刀(dāo)工(gōng)艺),以实现接近净成形的几何形状,可(kě)将总體(tǐ)废品率降低达50%。

Cannon Tipos钢制模具(jù)的设计压力最高可(kě)达120巴。最小(xiǎo)化的微孔确保了树脂与固化剂在恒定温度下的最佳反应,最大偏差為(wèi)2℃。此外,在注射阶段有(yǒu)最小(xiǎo)的背压,真空时间应最大化,以避免冲刷损失和气泡的产(chǎn)生。由于高度抛光的腔體(tǐ)与Coriolis的预制件技(jì )术相结合,部件的表面质(zhì)量特别好。

“降本”几乎是今年以来各行各业高度关注的话题。对于汽車(chē)零部件加工(gōng)制造来说,通过材料的研发实现集成化设计,减少部件与工(gōng)序,是降本增效的有(yǒu)效途径之一。

根据Reports and Insights网站发布的2022-2030年汽車(chē)复合材料市场的未来发展与机遇分(fēn)析专题报告分(fēn)析,预计到2022年底,汽車(chē)工(gōng)业用(yòng)复合材料市场规模将达到95亿美元,预计到2030年将达到165亿美元,2022-2030年的复合年增長(cháng)率将达到7.0%。

近期,不少企业推出新(xīn)款复合材料,助力車(chē)用(yòng)塑料部件加工(gōng)降本提质(zhì)。

一體(tǐ)成型的热塑性复合材料

三菱化學(xué)集团开发的具(jù)有(yǒu)可(kě)回收性的功能(néng)选择性热塑性复合材料GMT,可(kě)通过一體(tǐ)化成型减少部件数量并简化装(zhuāng)配过程。还有(yǒu)高性能(néng)工(gōng)程塑料DURABIO™,通过着色具(jù)有(yǒu)良好的可(kě)着色性以及具(jù)有(yǒu)抗刮擦性。它可(kě)以省略喷漆等二次加工(gōng),有(yǒu)助于减少生产(chǎn)过程中(zhōng)的二氧化碳。此外,还可(kě)以解决VOC的排放等环境问题。

此外,三菱化學(xué)集团还推出热塑性复合材料( FRTP),该原材料具(jù)备阻燃性、可(kě)加工(gōng)性能(néng)指标高和可(kě)回收性,可(kě)用(yòng)于蓄電(diàn)池外壳。

電(diàn)动汽車(chē)底板组件一步压塑成型

朗盛品旗下的连续纤维增强热塑性复合材料Tepex dynalite(CFRTP)是可(kě)用(yòng)于高效和机械稳定的車(chē)底板组件的轻质(zhì)材料。近期,该材料已应用(yòng)于理(lǐ)想L9和理(lǐ)想L8两款插電(diàn)式混合动力SUV的面板。

汽車(chē)的面板需要面对严苛的要求,尤其是使用(yòng)在保护油箱或電(diàn)池的車(chē)底板组件,需要具(jù)备较高的抗穿透性、较强的能(néng)量吸收能(néng)力。

朗盛Tepex复合材料比类似的钢结构设计轻30%左右。与纯DLFT等其他(tā)材料相比,Tepex增强材料使車(chē)底板组件更坚固,硬度更高,能(néng)量吸收能(néng)力更强。理(lǐ)想L9和L8的大尺寸面板均由坚固的热塑性复合材料结构组成。它们采用(yòng)压缩成型工(gōng)艺制造而成,包括一个由高性能(néng)复合材料Tepex dynalite制成的加固嵌件以及一个DLFT(直接長(cháng)纤维热塑性塑料)块。

車(chē)底板组件長(cháng)约1.5米,宽约1米,厚度仅為(wèi)3-4毫米。它包含一个由Tepex dynalite 104-RG600制成的1毫米厚的嵌件和另外一个由挤出工(gōng)艺制成的DLFT块。这两种材料都经过加热和塑化,然后放置进模压模具(jù),只需一个步骤就能(néng)塑為(wèi)一體(tǐ)。Tepex嵌件的基體(tǐ)由聚丙烯组成,并用(yòng)47%體(tǐ)积百分(fēn)比的连续玻璃纤维粗纱进行加固。聚丙烯DLFT块含有(yǒu)40%重量百分(fēn)比的長(cháng)玻璃纤维。

車(chē)底板组件可(kě)以采用(yòng)传统的压缩成型工(gōng)具(jù)制造,这可(kě)以确保高效的生产(chǎn)。DLFT能(néng)够以经济的方式制成直接挤出物(wù),并构成组件的主要部分(fēn),这也有(yǒu)助于提高成本效率。

聚氨酯HP-RTM制造工(gōng)艺实现“以塑代钢”

科(kē)思创与高新(xīn)技(jì )术企业卡涞科(kē)技(jì )共同推出了使用(yòng)高压树脂传递模塑成型(HP-RTM)工(gōng)艺的聚氨酯電(diàn)池包上壳體(tǐ)解决方案,并在主流动力電(diàn)池制造商(shāng)实现批量生产(chǎn)。本次合作(zuò)研发开创了聚氨酯复合材料在新(xīn)能(néng)源汽車(chē)電(diàn)池包领域的应用(yòng)。

聚氨酯HP-RTM制造工(gōng)艺实现“以塑代钢”,可(kě)用(yòng)于電(diàn)池包。

据介绍,该款聚氨酯電(diàn)池包上壳體(tǐ)解决方案在今年通过了欧盟REACH和RoHS认证,以及中(zhōng)國(guó)GB38031-2020的标准化测试,并在机械性能(néng)、高温高湿老化、氙灯老化、耐酸、耐碱、耐高温和绝缘性能(néng)等一系列标准化测试中(zhōng)表现出色。全新(xīn)的聚氨酯HP-RTM制造工(gōng)艺实现了“以塑代钢”的减重要求。

相较于其他(tā)工(gōng)艺,全新(xīn)的HP-RTM工(gōng)艺使用(yòng)自动化铺层技(jì )术,效率大幅提升,降低了制造成本。生命周期评估显示,相较传统金属工(gōng)艺,使用(yòng)HP-RTM工(gōng)艺产(chǎn)生的二氧化碳排放也更低。

STM聚氨酯复合材料電(diàn)池包壳體(tǐ)

不久前,搭载巴斯夫所开发、基于STM ( spray transfermolding )工(gōng)艺的聚氨酯复合材料電(diàn)池包壳體(tǐ)解决方案的几款電(diàn)动汽車(chē)已经实现了大批量上市。

经过充分(fēn)的量产(chǎn)验证,这项解决方案兼具(jù)阻燃好,重量轻,可(kě)以提升電(diàn)动車(chē)的驾驶安(ān)全性。此外,在生产(chǎn)方面,它可(kě)直接应用(yòng)于现有(yǒu)成熟的汽車(chē)供应链和生产(chǎn)设施,生产(chǎn)的效率高,非常适于汽車(chē)行业的快速大规模生产(chǎn),是電(diàn)动汽車(chē)電(diàn)池包减重降本的理(lǐ)想解决方案。

采用(yòng)巴斯夫特性材料开发的STM 聚氨酯复合材料電(diàn)池包壳體(tǐ),采用(yòng)微发泡技(jì )术,可(kě)以大大降低部件密度,轻松实现壳體(tǐ)减量的目标,同时拥有(yǒu)关键专利技(jì )术使得部件可(kě)以满足气密性试验与沉水试验要求。

在轻量化的同时,该复合材料拥有(yǒu)着高强度和高韧性的特点,為(wèi)壳體(tǐ)保证了足够的机械性能(néng)。

据了解,巴斯夫的STM聚氨酯复合材料解决方案,其工(gōng)艺无需预成型,生产(chǎn)效率遠(yuǎn)遠(yuǎn)高于其他(tā)传统的聚氨酯复合材料成型工(gōng)艺。目前國(guó)内汽車(chē)行业已有(yǒu)成熟的产(chǎn)业链和供应商(shāng)可(kě)以快速提供量产(chǎn)的产(chǎn)品。同时,新(xīn)量产(chǎn)项目的设备及模具(jù)投入成本也非常低。

以预制件生产(chǎn)复杂的車(chē)辆结构件

Cannon Tipos公(gōng)司和Coriolis 复合材料公(gōng)司联合开发了一种制造工(gōng)艺,可(kě)以从接近净形的干预制件中(zhōng)制造出复杂的碳纤维增强复合材料(CFRP)部件作(zuò)為(wèi)半成品。

该工(gōng)艺的关键组成部分(fēn)是高压树脂传递模塑(HPRTM)工(gōng)艺和Coriolis的自动纤维定位(AFP)。该合作(zuò)产(chǎn)生的组件目前正在进行适合批量生产(chǎn)的测试。该工(gōng)艺实现了20秒(miǎo)的生产(chǎn)循环节拍时间,并显示出符合要求的机械性能(néng),但重量最多(duō)减轻了80%。

该公(gōng)司生产(chǎn)的自动纤维放置(AFP)设备允许连续纤维或短纤维以不同的方向放置,甚至是复杂的几何表面,同时最大限度地减少材料浪费。

干式AFP二维预制件由单向(UD)取向碳纤维的优化纤维薄片组成,每层纤维重量為(wèi)280克/平方米,纤维體(tǐ)积分(fēn)数為(wèi)55%。一种特殊的粘结剂技(jì )术被用(yòng)于注射快速固化的兼容环氧树脂系统。改进预制件的可(kě)塑性、纤维浸渍和可(kě)修剪性(使用(yòng)三维水刀(dāo)工(gōng)艺),以实现接近净成形的几何形状,可(kě)将总體(tǐ)废品率降低达50%。

Cannon Tipos钢制模具(jù)的设计压力最高可(kě)达120巴。最小(xiǎo)化的微孔确保了树脂与固化剂在恒定温度下的最佳反应,最大偏差為(wèi)2℃。此外,在注射阶段有(yǒu)最小(xiǎo)的背压,真空时间应最大化,以避免冲刷损失和气泡的产(chǎn)生。由于高度抛光的腔體(tǐ)与Coriolis的预制件技(jì )术相结合,部件的表面质(zhì)量特别好。